“动力电池自动焊缝识别连续光纤激光焊接机”参数说明

| 是否有现货: | 是 | 认证: | CE FDA ISO |

| 品牌: | 正信 | 作用对象: | 铝/不锈钢/金属/铜 |

| 原理: | 脉冲 | 电流: | 直流 |

| 用途: | 焊接 | 焦斑直径: | 0.1mm |

| 激光焊接深度: | 0.1-2.5mm | 激光器上下行程: | 110mm |

| 连击时激光焊接频率: | 1-100Hz连续可调 | 最大激光功率: | 550W |

| 最大平均功率: | 500W | 型号: | Zxl-500 |

| 规格: | Zxl-500 | 商标: | 正信激光 |

| 包装: | 装箱 | 激光类型: | YAG/连续激光 |

| 产量: | 1000 |

“动力电池自动焊缝识别连续光纤激光焊接机”详细介绍

动力电池是新能源汽车的核心零部件,直接决定整车性能,其生产流程可分为前端、中端和后端设备,设备的精度和自动化水平将直接影响到电池的效率和一致性。2020年动力锂电池的总需求量将达37GWh,是2014年的十倍以上,动力电池扩产将直接拉动设备需求。而作为链接上游原料和下游产品的中游设备,激光焊接加工工艺开始进入人们视野,但其工艺应用的神秘性,至今还蒙上一层神秘面纱。下面,正信激光小编来揭秘一下激光焊接加工在动力电池行业的应用:

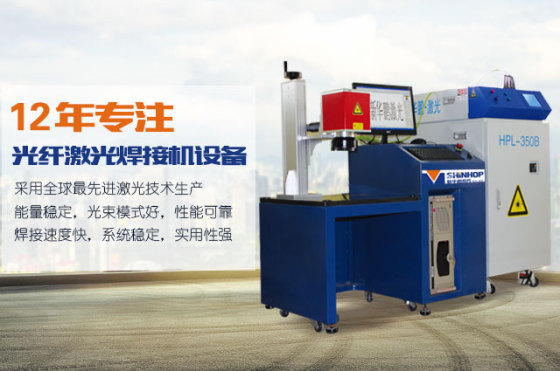

东莞市正信激光科技有限公司动力电池激光焊接机特点

1:全融合

对于动力电池生产企业简而言之,激光焊接加工是一个将正负极材料、隔膜和电解液等原材料化零为整的融合制造过程,是整个动力电池生产流程中的关键工艺。将所有原材料焊接成电池电芯、PACK模组,可直接用于传统消费电子、电子工具、电动自行车、储能电站及新能源汽车领域。

2:全对比

电池制造过程涉及的焊接技术十分广泛,如超声波焊、电阻焊和激光焊接等。焊接方法与工艺的合理选用,直接影响电池的生产成本、质量的可靠性与使用的安全性。激光焊接加工作为电池生产一项非常重要的工艺环节,对电池的一致性,稳定性和安全性有很大的影响,动力电池激光焊接加工部位多,工艺难度大,对激光焊接加工工艺要求更高。通过高效精密的激光焊接可以大大提高汽车动力电池安全性、可靠性和使用寿命,必将为今后的汽车动力技术的发展提供重要保障。

对比发现,激光焊接加工优势在于焊材损耗小、被焊接工件变形小、设备性能稳定易操作,焊接质量及自动化程度高。其工艺上的优势是其它焊接方式无法比拟的。

3:更高效

以工艺的复杂程度和设备占用空间上区分,激光焊接设备基本可以分为三种类型:中试设备、全自动工作站和全自动流水线。

中试设备,基本为单机半自动操作台,应用于初期中试产品的测试和小批量生产。

全自动工作站,多为双剑合璧的模式,激光主机加半封闭或全封闭式工作台,每工位工作台上一般配备多工位夹具工装,适用于动力电池激光焊接和电池组PACK焊接的各种工艺的单工序段全自动系统。

全自动生产线,全自动工作站的升级版,将多个工作站相连接,形成电芯焊接或电池组PACK焊接的完整智能自动化产线。

4:更安全

动力电池的安全问题广受争议,电池本身应不鼓包、不泄漏、不破裂、不起火、不冒烟、不爆炸。而电芯一旦发生热失控,可能会产生电解液泄漏、起火和燃烧等现象。电池防爆安全阀在锂电池中使用可有效地防止电池热失控时发生爆炸,从而保障了电池安全。

5:看未来

近年来,很多国内外动力电池生产厂商,在较为复杂的生产工序中,对于不同的工序、不同的被焊接部件,采用不同焊接方法,随着新能源汽车行业迈向纵深发展,对配套电池的装配与焊接精度、质量都提出了更高的要求,大规模的采用激光焊接加工工艺势在必行。

东莞市正信激光科技有限公司积极投入动力电池激光焊接工艺研发

动力电池焊接的工艺难点

一般壳体厚度都要求达到1.0毫米以下,主流厂家目前根据电池容量不同壳体材料厚度以0.6mm和0.8mm两种为主。焊接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器 的稳定性、材料的洁净度和顶盖与壳体的配合间隙有较高的要求。而顶焊工艺由于焊接在一个面上,可采用更高效的振镜扫描焊接方式,但对前道工序入壳及定位要 求很高,对设备的自动化要求高。

目前铝壳电池占整个动力电池的90%以上。铝材的激光焊接难度较大,会面临焊痕表面凸起问题、气孔问题、炸火问题、内部气泡问题等。究其原因,主要是采用的光纤芯径过 小或者激光能量设置过高所致。引起炸火(也称飞溅,Splash)的因素也很多,如材料的清洁度、材料本身的纯度、材料自身的特性等,而起决定性作用的则 是激光器的稳定性。在动力电池激光焊接加工中,焊接工艺技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数,包括焊接速度、 波形、峰值、焊头倾斜角度等来设置合理的激光焊接工艺参数,以保证最终的焊接效果满足动力电池厂家的要求。

方形电池由于来料的配合精度等方面的因素影响,焊接时拐角处最容易出现问题,需要在根据实际情况不断探索,调整焊接速度可以解决这类问题。圆形电池没有这方面的问题,但后续集成成电池模组的难度较大。

东莞市正信激光科技有限公司十分希望:随着动力电池激光焊接工艺的不断进步,更加广泛的参与到其中来,为我国动力电池的生产制造贡献我们的一份力量。

正信激光电池类焊接工装展示:

想了解更多关于动力电池激光焊接加工的工艺、打样和报价的详细情况,请咨询谢先生13138884640,正信激光焊接专家为您解答。

通过认证

通过认证